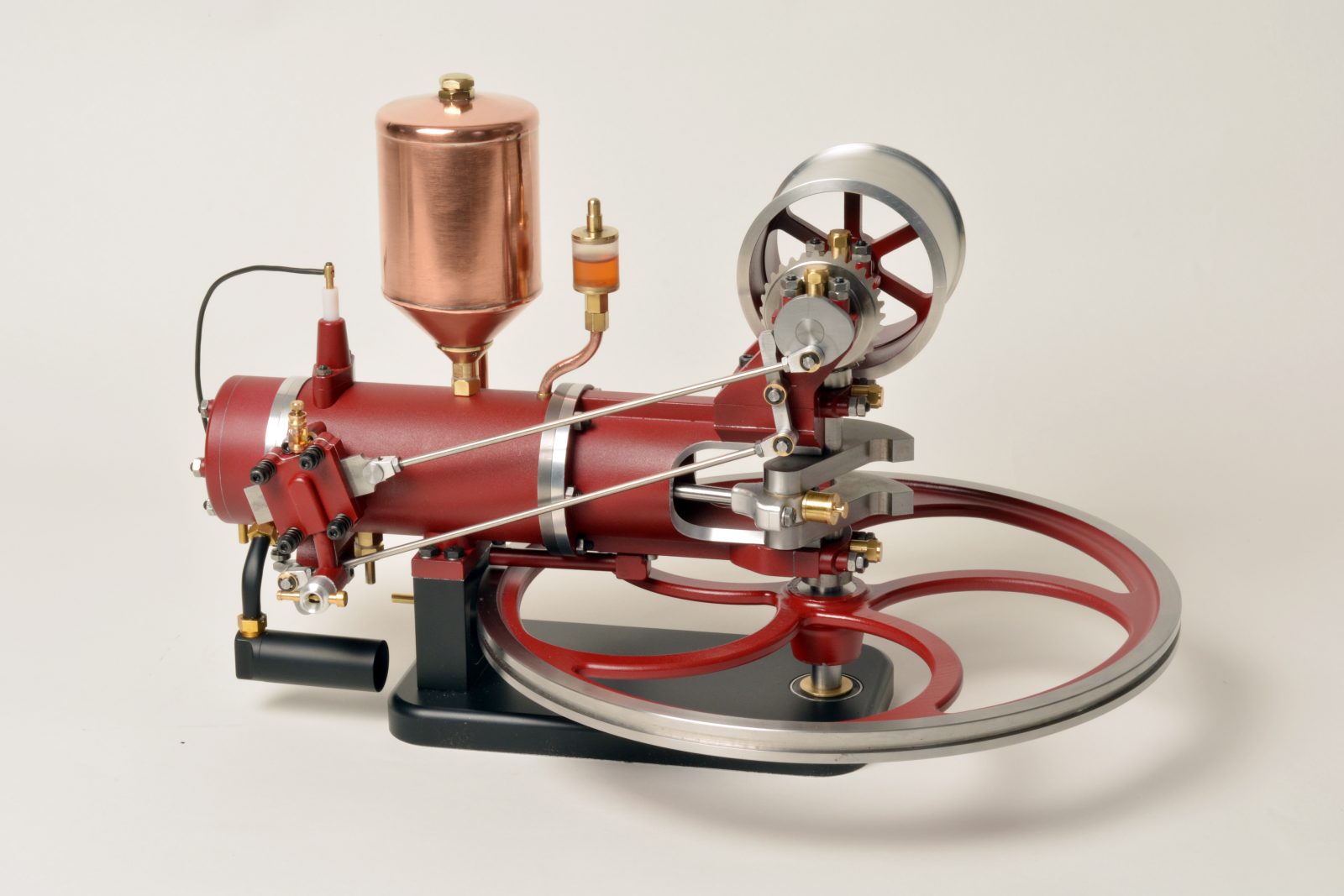

Nachbau des Carl-Benz-Motors aus 1885

Der Nachbau des Carl-Benz-Motors war ein zeitaufwändiges Projekt und es galt einige technische Hürden zu überwinden. Doch der fertige Motor rechtfertigt den gesamten Aufwand. Auf dieser Seite erhalten Sie weitere Informationen zum Original von Carl Benz und zu meinem Nachbau.

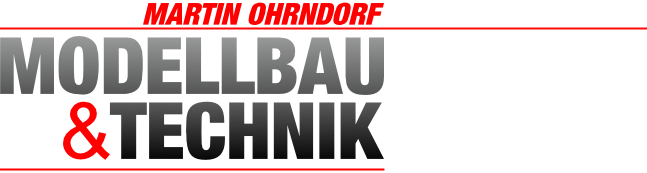

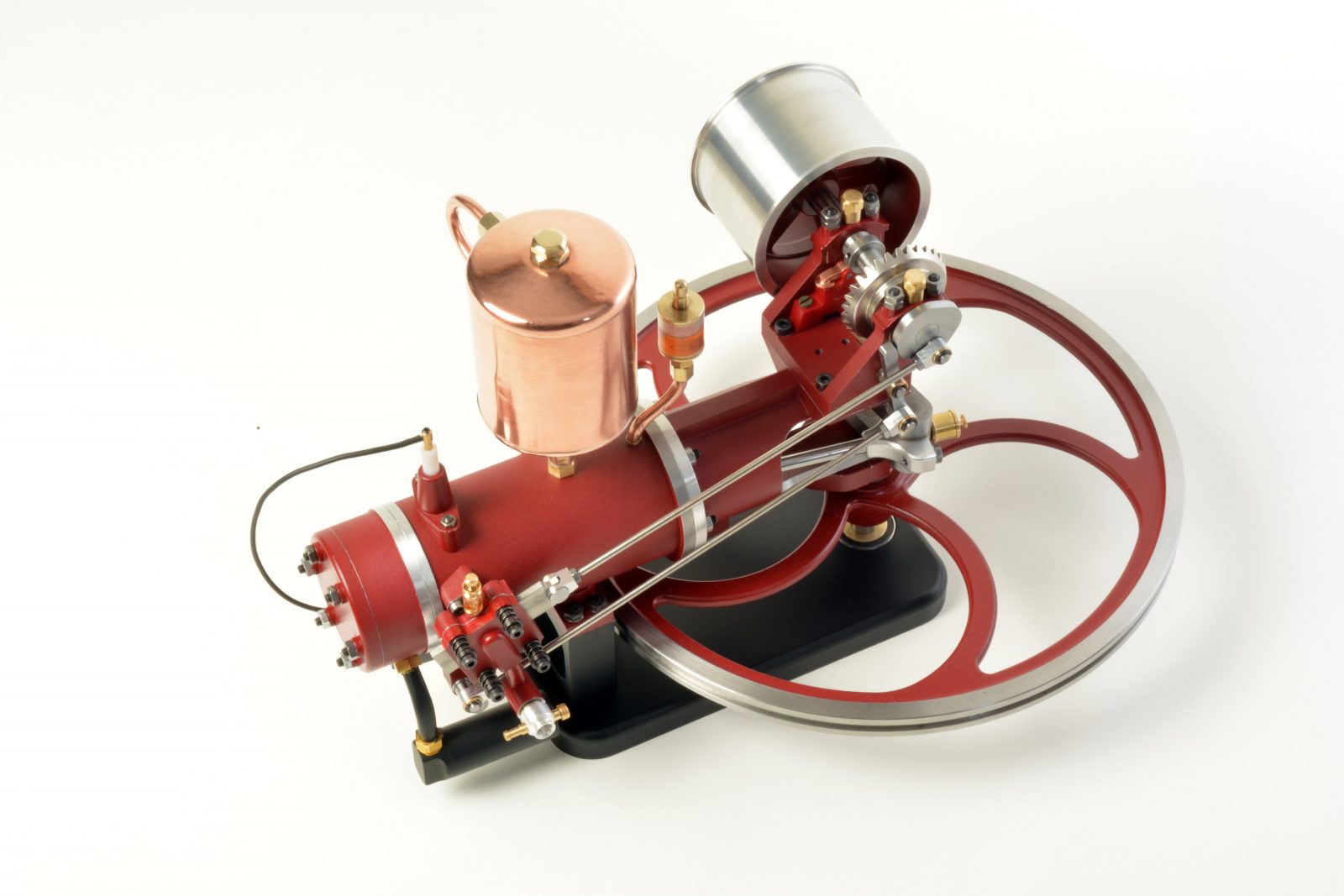

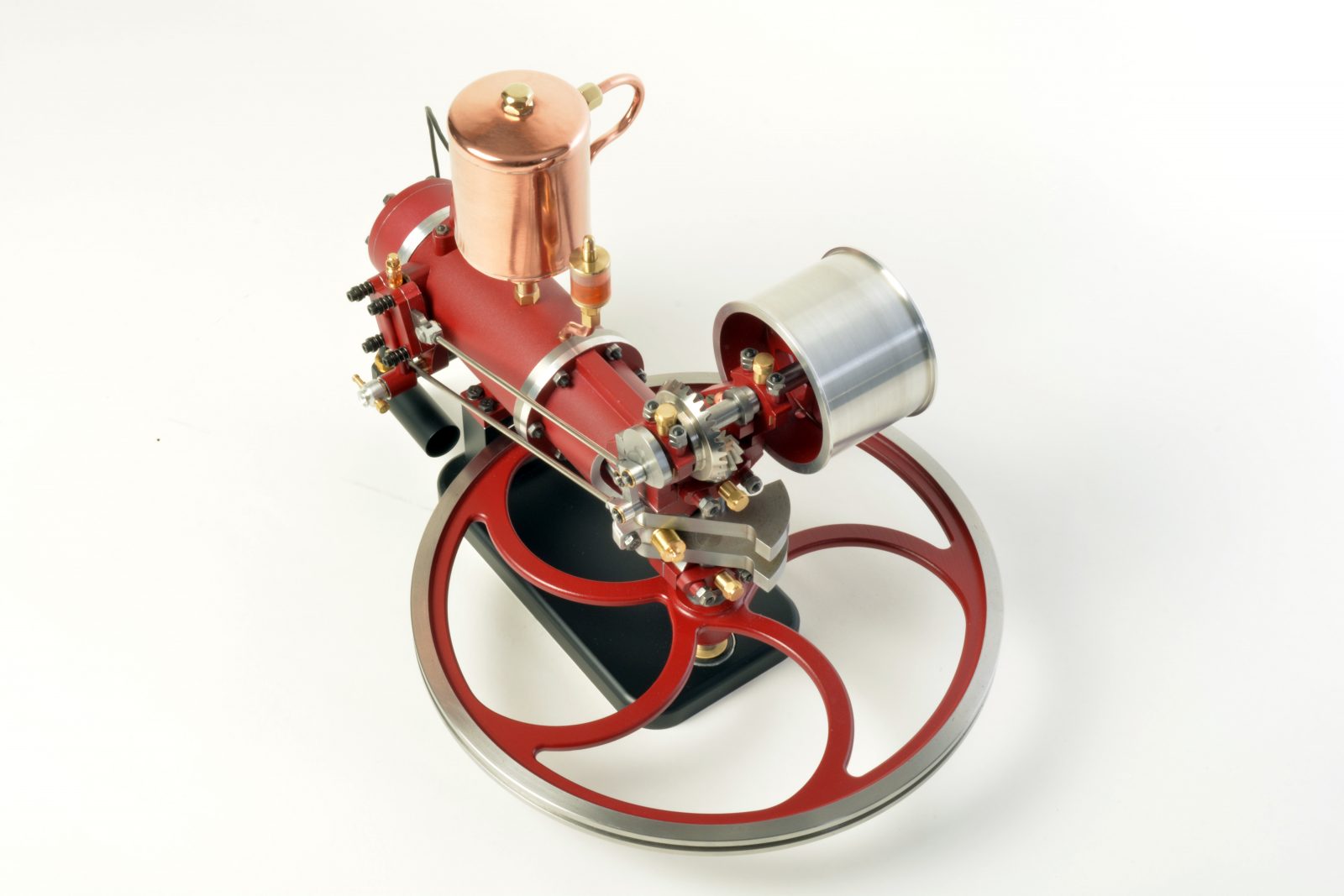

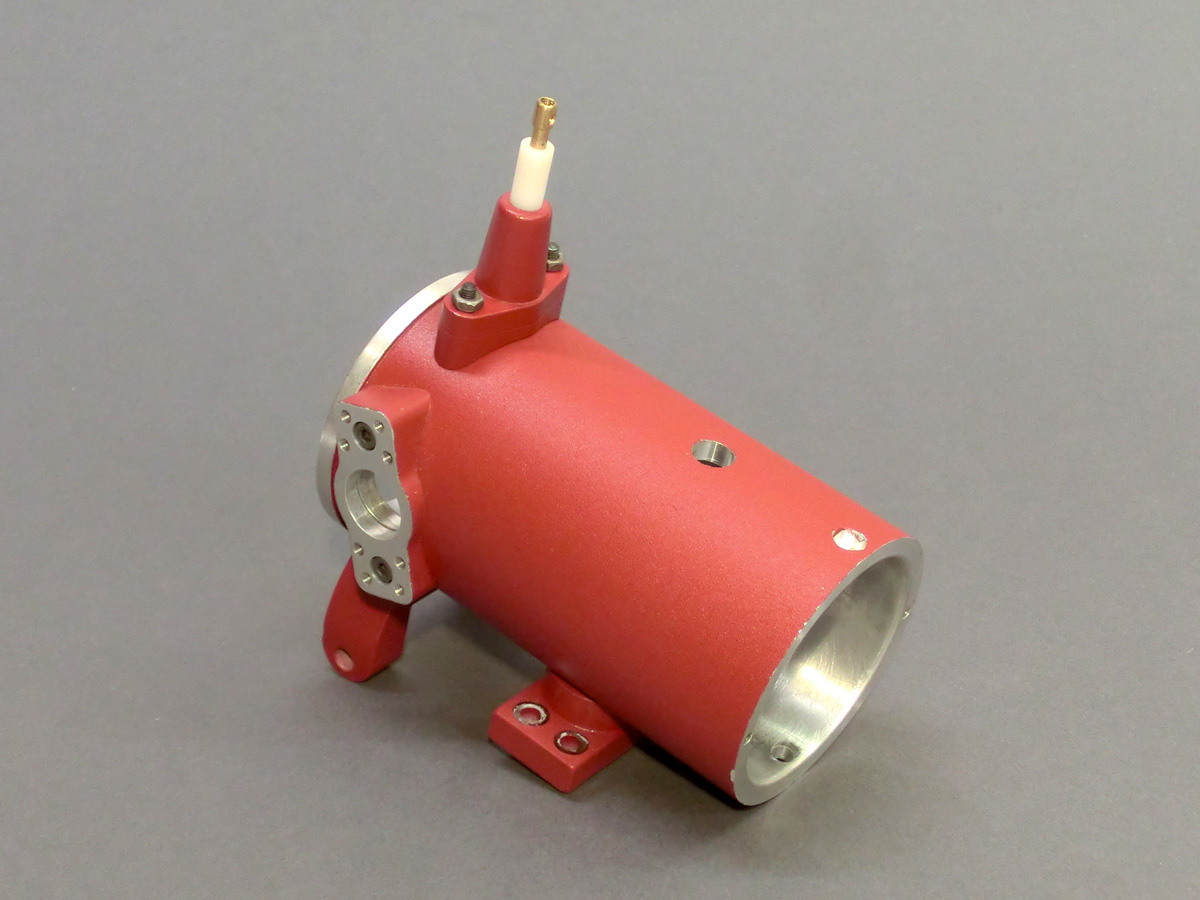

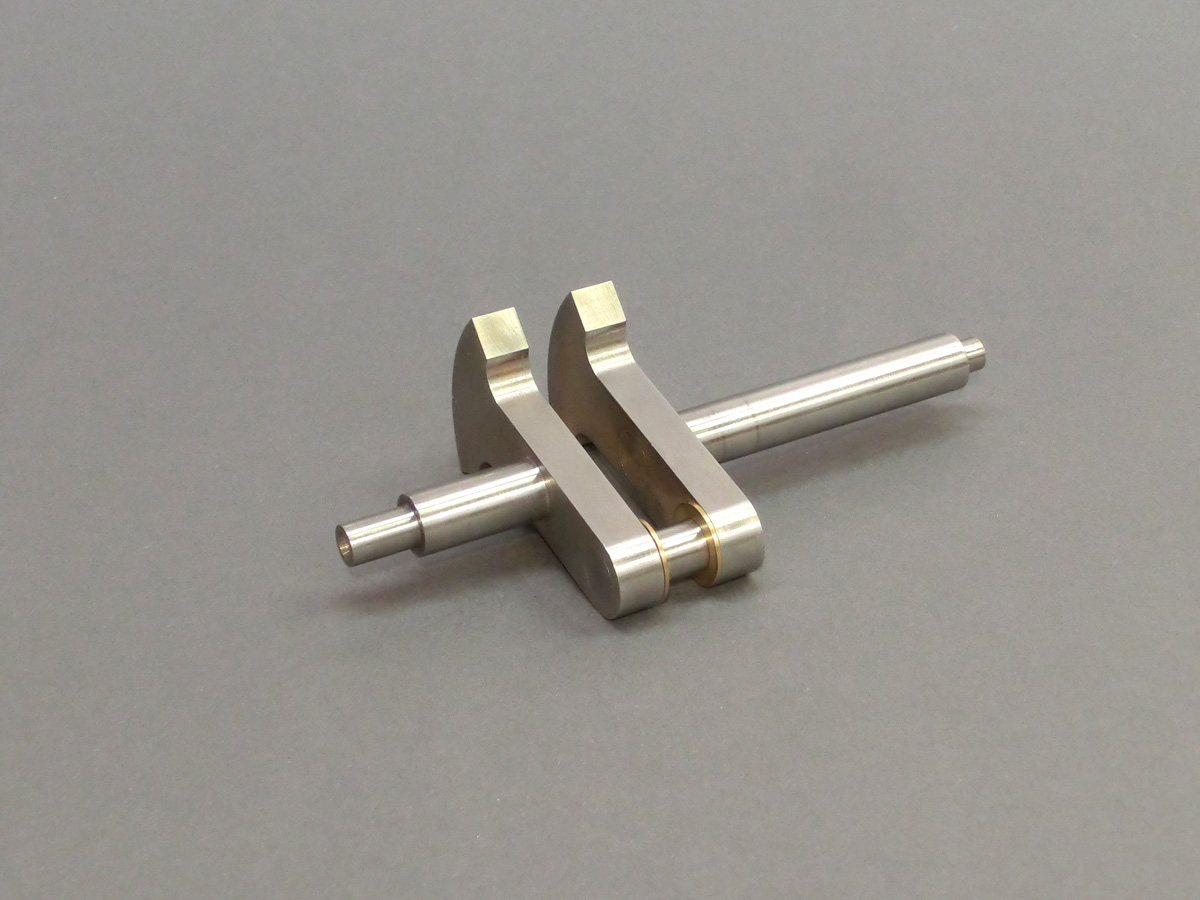

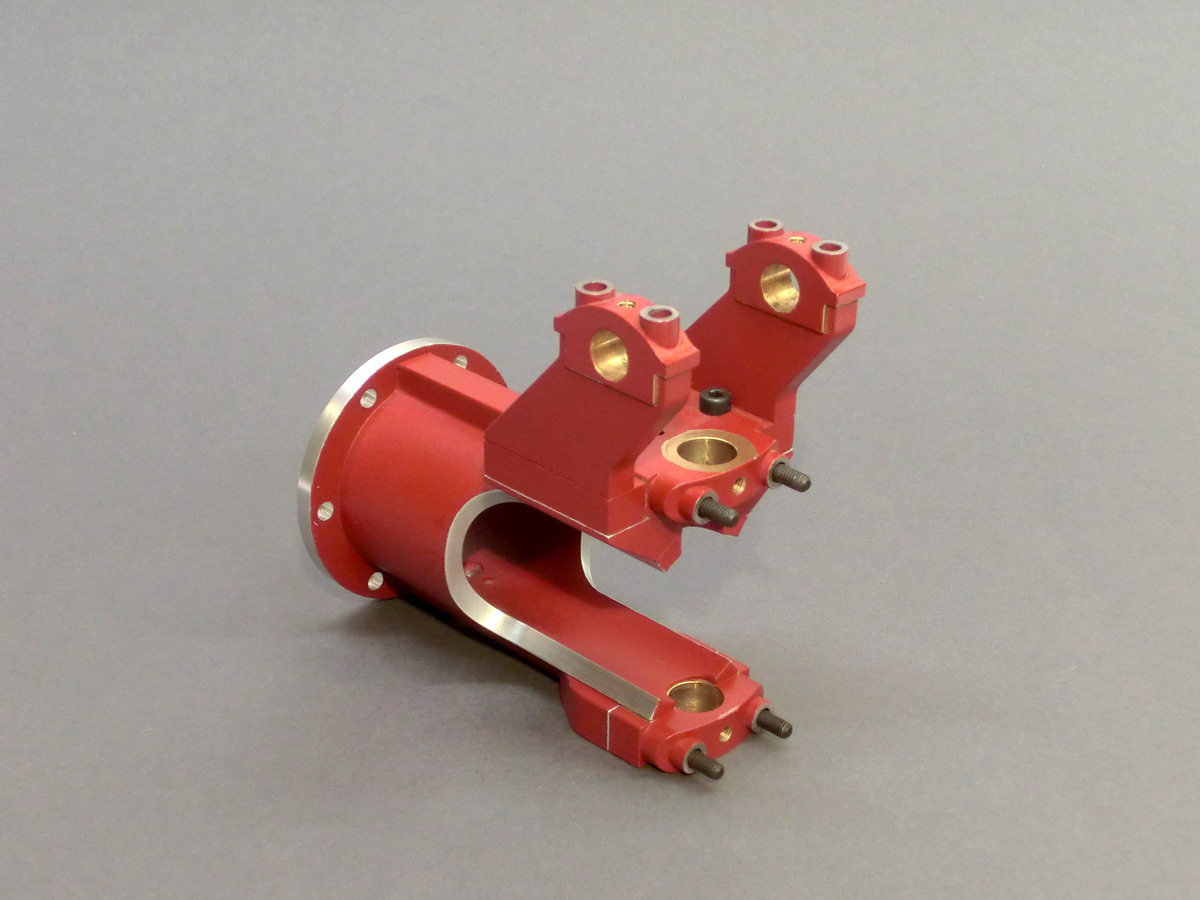

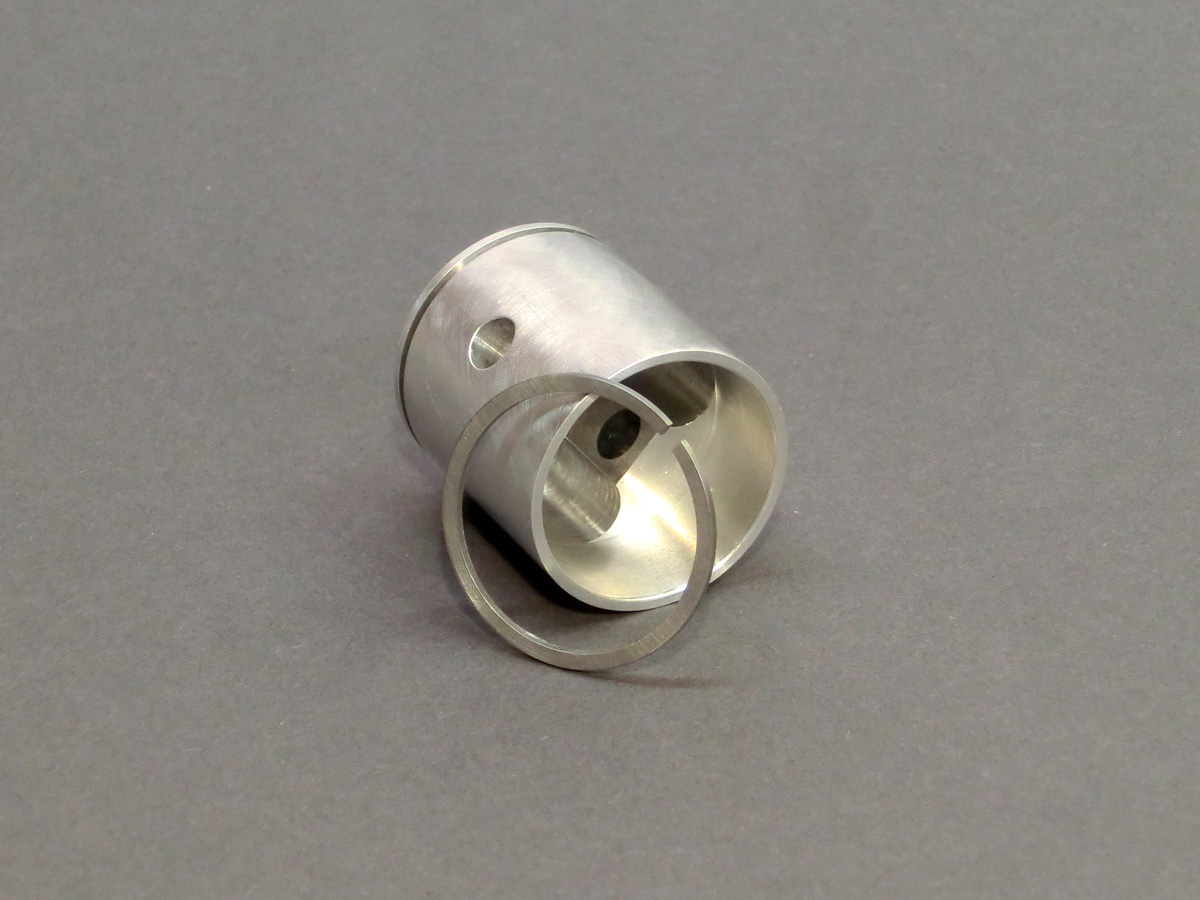

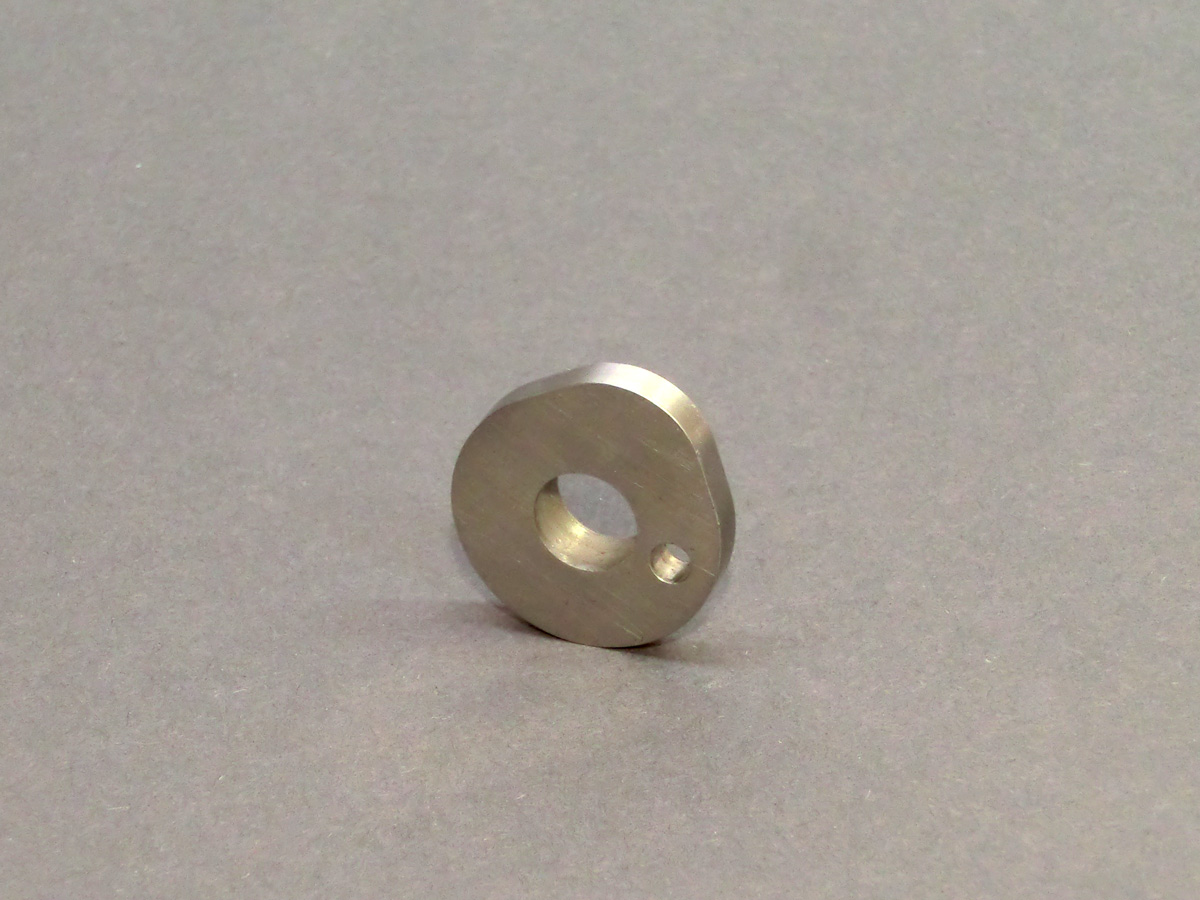

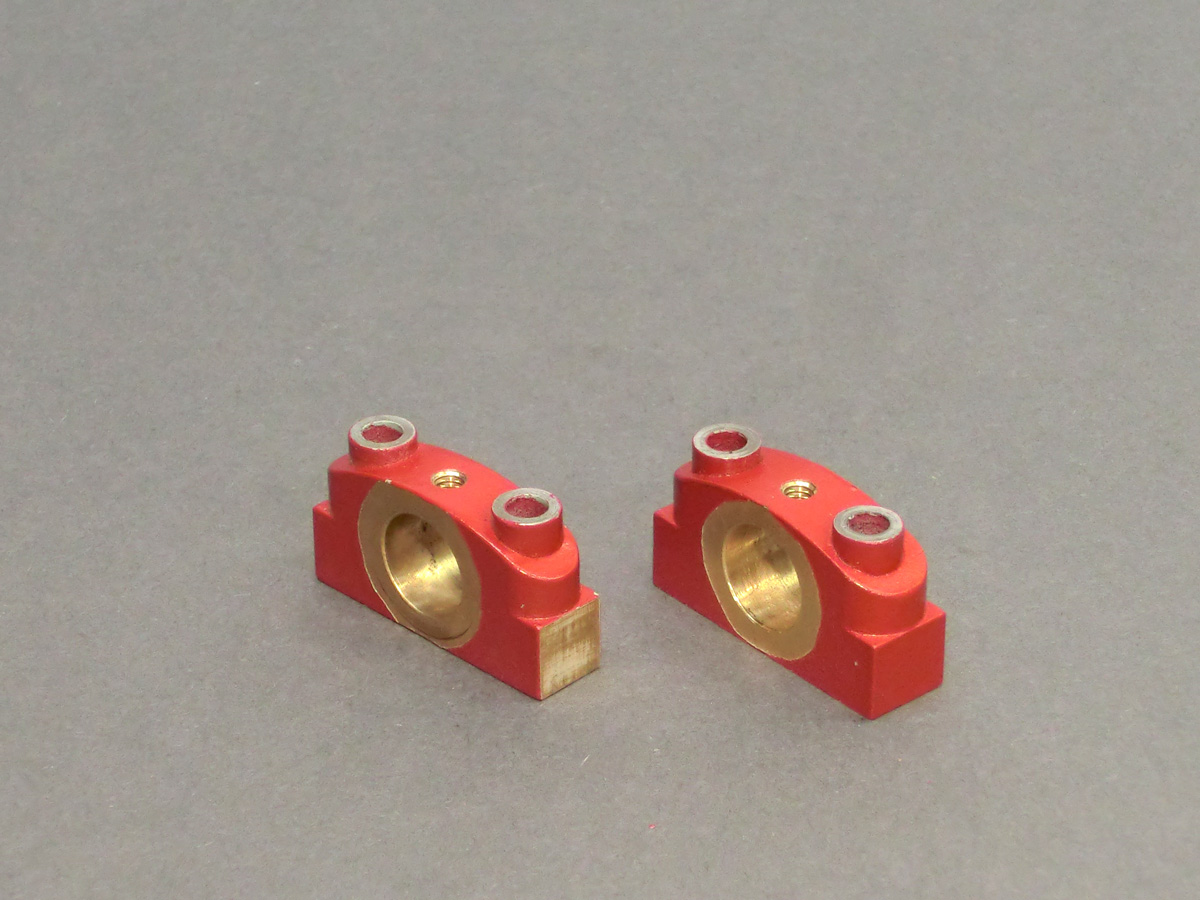

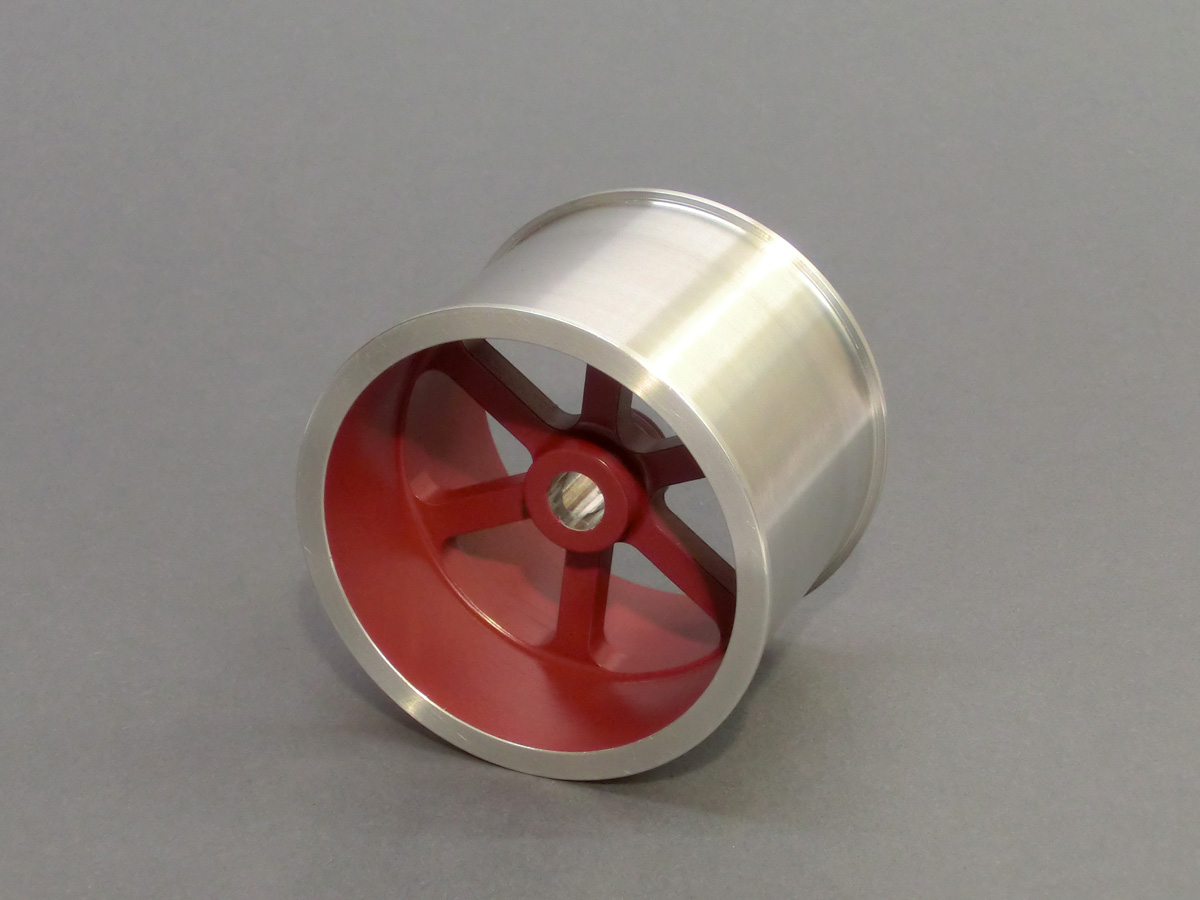

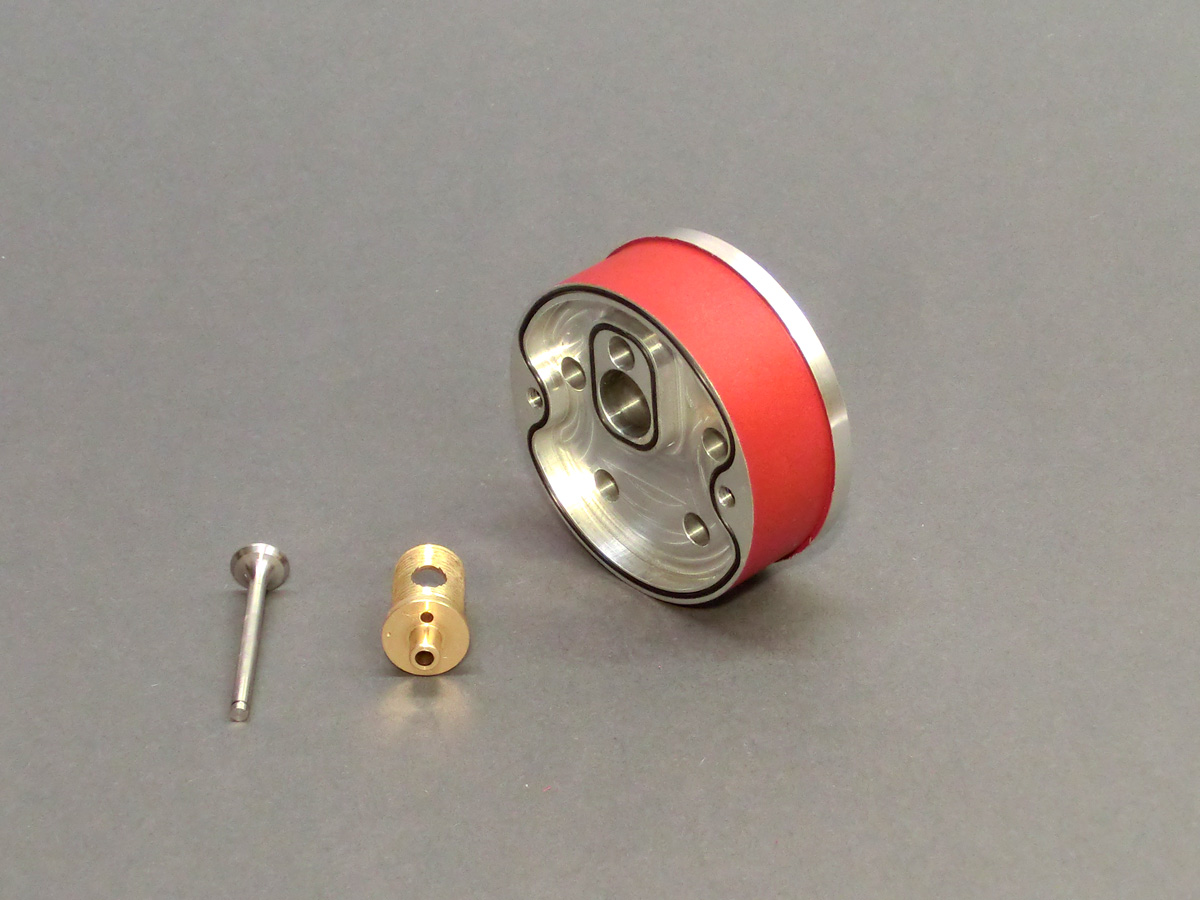

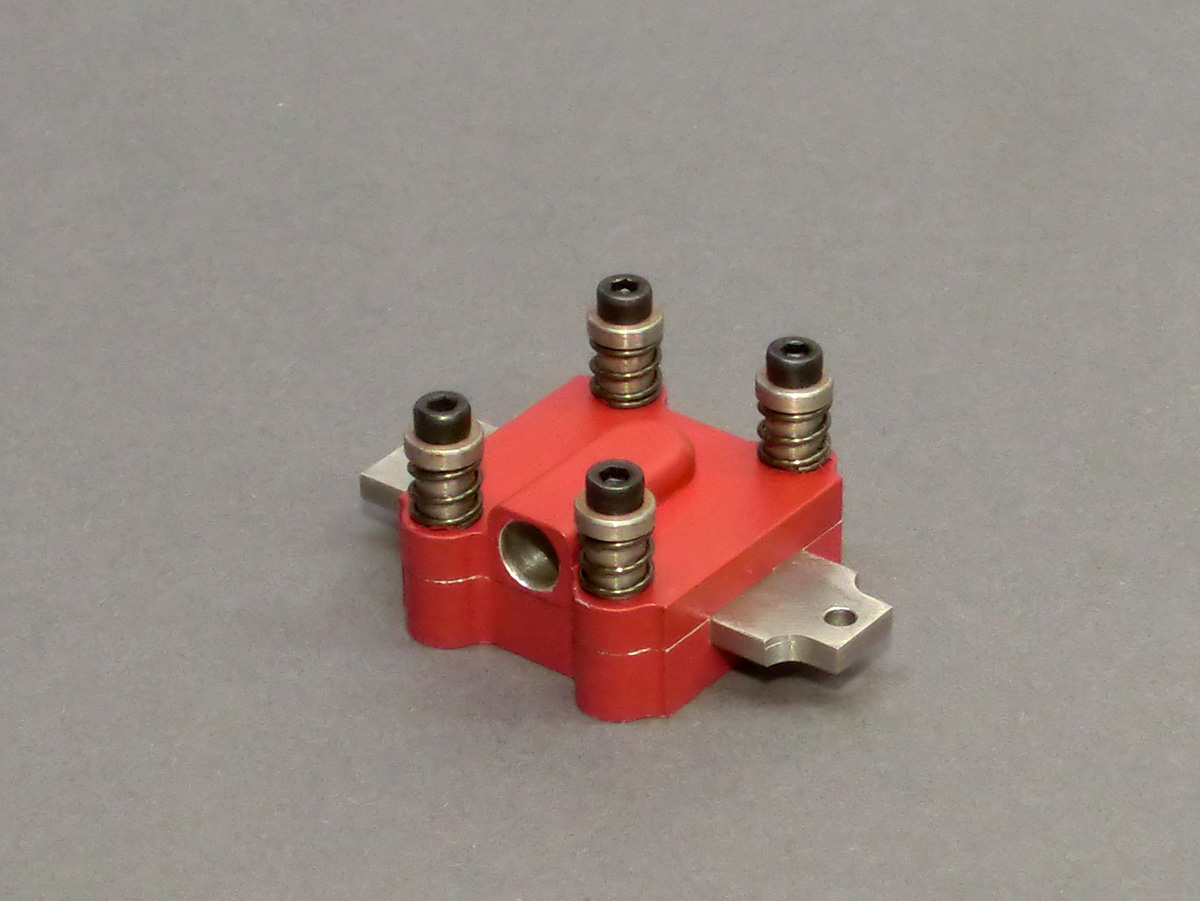

Bilder der Einzelbauteile

Benz-Motor von 1885

Carl Friedrich Benz (1844-1929) gilt als einer der größten Erfinder aller Zeiten. So erfand er unter anderem den Vergaser, das Differential, die Achsschenkellenkung und vieles mehr.

Historischer Hintergrund

Den 4-Takt-Motor allerdings erfand unter anderem Nicolaus August Otto (1832-1891), daher wird dieser Motor zu seinen Ehren seit 1936 offiziell als Otto-Motor bezeichnet.

Otto meldete für seinen Motor zwei Patente an:

- Patent DE 532 A im Jahr 1877

- Patent DE 10 116 A im Jahr 1879

Allerdings führten Patentprozessklagen 1886 dazu, das sein Patent aus dem Jahre 1879 aufgehoben wurde, da die 4-Takt-Arbeitsfolge bereits im Jahr 1862 in einer Veröffentlichung des französischen Ingenieurs Alphonse Beau de Rochas beschrieben wurde.

Bevor Carl Benz indessen mit der Entwicklung von Verbrennungsmotoren begann, gründete er im Jahr 1871 eine mechanische Werkstatt in Mannheim. Und obwohl der 4-Takt-Motor durch das Patent von Otto belegt war, entwickelte und baute Carl Benz um 1884 einen 4-Takt Motor, den man auch in Fahrzeugen einbauen konnte, da die bis dato gebauten 4-Takt-Motoren überwiegend als Stationärmotoren im Einsatz waren und ihr tonnenschweres Gewicht den Einsatz in Fahrzeugen unmöglich machte.

Konzeption des Original-Motors

Benz konzipierte den Motor als liegenden 4-Takter mit einem großen Schwungrad. Der Motor hatte eine einfache Verdampfungskühlung, einen von den Dampfmaschinen bekannten Einlassflachschieber und schon ein Auslassventil, welches von einem Nocken (der auch den Einlassschieber steuerte) über eine Stoßstange und Kipphebel betätigt wurde. Außerdem besaß der Motor schon eine von Benz erfundene elektrische Zündung.

Der Motor hatte eine Bohrung von 90 mm und einen Hub von 150 mm. Er leistete 551 Watt bei einer Drehzahl von maximal 400 Umdrehungen pro Minute und war für die damalige Zeit ein Leichtgewicht von „nur“ 110 Kilogramm Gewicht.

Eine weitere Besonderheit seines Motors war, dass er im Gegensatz zu den verbreiteten Gasmotoren kein Gas, sondern einen flüssigen Treibstoff, der viel effizienter war, verbrennen sollte. Somit kam Ligroin, eine Mischung aus Alkohol und Benzin, zum Einsatz, welches man zur damaligen Zeit allerdings nur in Apotheken kaufen konnte. Entsprechend erfand Benz auch noch den für einen flüssigen Treibstoff notwendigen (Oberflächen)Vergaser.

Der Benz-Motorwagen

Gleichzeitig zum Motor entwickelte und baute Carl Benz auch seinen bekannten dreirädrigen Motorwagen, in den er seinen Motor einbaute. Die Probefahrten fanden im eigenen Fabrikhof und im Oktober 1885 „heimlich“ im nächtlichen Mannheim statt.

Und Benz hatte Glück: Da wie erwähnt das 4-Takt-Patent von Nicolaus August Otto 1886 erlosch, konnte Carl Benz seinen Motorwagen am 29.01.1886 als ein „erstes mit einem Otto-Motor bestücktes Automobil“ und der Patentnummer DRP 37435 mit der Bezeichnung „Benz-Patent-Motorwagen Nummer 1“ zum Patent anmelden.

Ein verbessertes Nachfolgemodell, der „Benz-Patent-Motorwagen Nummer 3“, erlangte Berühmtheit, als die Frau von Carl Benz, Bertha, mit den Söhnen Eugen und Richard an einem frühen Morgen Anfang August 1888 ohne das Wissen ihres Mannes von Mannheim ins 106 Kilometer entfernte Pforzheim zu ihren Eltern fuhr, wo sie gegen Abend glücklich und wohlbehalten ankamen.

Die Bevölkerung allerdings reagierte bei Testfahrten eher spöttisch auf das knatternde und stinkende Vehikel und ein hoher Beamter soll sich in dieser Zeit folgendermaßen geäußert haben: Gegenüber der Pferdekutsche wird sich das Automobil niemals durchsetzen….

Das Modell

Recherchearbeiten im Vorfeld

Erste Überlegungen betrafen den Maßstab für den Motor. Da ich nach dem Bau des Motors wahrscheinlich auch den dreirädrigen Motorwagen herstellen wollte, schien mir ein Maßstab von 1:3 als geeignet, somit hat der Motor bei einer 30mm Bohrung und 50mm Hub einen Hubraum von 35,3 ccm.

Meine Anfrage bei Mercedes Benz, ob es vielleicht möglich wäre, Zeichnungskopien des Original-Motors zu bekommen, wurde leider mit der folgenden Begründung abgelehnt: „Wenn ich das Fahrzeug mit Motor in einer erforderlichen Stückzahl kommerziell herstellen würde, könnte ich eine entsprechende Lizenz erwerben“….

Im Internet gibt es eine Fülle von Fotos des Fahrzeugs, diese zeigen aber fast ausschließlich, bis auf wenige Ausnahmen, Nachbauten.

Also studierte ich die Originalaufnahmen und die Fotos der Nachbauten und errechnete mir zumindest die Außenmaße des Motors im Original um sie auf den entsprechenden Maßstab anzupassen.

Weitere technische Daten des Motors fand ich ebenfalls im Internet und in der entsprechenden Literatur.

Die Konzeption des Nachbaus

Scale-Enthusiasten mögen mir bitte verzeihen, aber ich habe im Vergleich zum Original-Motor ein paar wenige Änderungen vorgenommen, auf die ich auch im weiteren Text noch eingehen werde. Als erstes sei zu erwähnen, dass mein Motor mit Methanol-Öl-Gemisch und Glühzündung betrieben wird. Aber ich habe schon einen einfachen mechanischen Unterbrecher eingebaut, der wie beim Original über einen Nocken von der Querwelle angetrieben wird, ich kann also später den Motor noch auf Funkenzündung umstellen.

Der Originalmotor hatte eine sehr geringe Verdichtung von ca. 2,5:1, da man sich damals noch nicht zutraute, höher zu verdichten. Es fehlten zu dieser Zeit auch noch genaue Kenntnisse zum Verbrennungsvorgang, Brennräumen und Steuerzeiten, auch über die einzusetzenden Materialien, z.B. des Kolbens und des Zylinders, befand man sich noch im Versuchsstadium.

Da mein Motor möglichst kühl und mit einer niedrigen Drehzahl laufen sollte, wählte ich auch eine niedrige Verdichtung, denn je höher die Verdichtung (bis zur Klopfgrenze des Treibstoffs), desto größer ist der Bremsmoment auf die Kurbelwelle während des Verdichtungstakts und desto höher ist die Verbrennungstemperatur des Motors während des Arbeitstaktes. Ich verdoppelte allerdings den Wert im Vergleich zum Originalmotor auf ein Verdichtungsverhältnis von etwa 5,2:1. Das ist immer noch ein sehr geringer Wert zu heute üblichen Verdichtungsverhältnissen von ca. 10:1 bei 4-Takt-(Benzin)-Motoren.

Der Originalmotor hatte, wie schon erwähnt, eine einfache Verdampfungskühlung, die während der erwähnten historischen Fahrt von Bertha Benz und ihren Söhnen etwa 10 mal mehr Wasser als Treibstoff erforderlich machte.

Die Wasserkühlung habe ich für den Modellmotor beibehalten, wählte allerdings eine Zwangsumlaufkühlung mit einer kleinen Pumpe, wobei über die große Fläche des oben auf dem Motor sitzenden Kühlwasserbehälters aus Kupfer Wärme an die umgebende Luft abgestrahlt wird.

Die Richtigkeit dieser Überlegung bestätigte sich bei den späteren Probeläufen des Motors, wobei sich das Kühlwasser (mit einem geringen Zusatz von Glykol für Aluminiummotoren) nur bis auf ca. 65 Grad erwärmte.

Die Anfertigung des Motors

Begonnen habe ich den Bau des Motors mit der Herstellung der Laufbuchse, die aus Grauguss GG-25 besteht und innen eine gehonte Lauffläche für den Kolben aufweist. Dieses Bauteil ist schon etwas kompliziert, da es neben den beidseitigen Flanschen zur Aufnahme und Abdichtung des Kühlwassermantels aus Aluminium auch eine eben gefräste Fläche mit einem durchgehenden M10x1 Gewinde bekam.

In dieses Gewinde wurde später während der Endmontage des Motors mit Hilfe eines speziell hergestellten Werkzeugs der Einlasskanal für den Flachschieber geschraubt. Die Schwierigkeit hierbei bestand darin, dass das Gewinde und die Bohrung im Kühlwassermantel in einer Flucht stehen mussten. Die Abdichtung zur Fläche der Laufbuchse und zum Kühlwassermantel übernimmt jeweils ein O-Ring aus Viton. Dieses Material ist für höhere Temperaturen geeignet.

Der Einlasskanal hat innen eine Bohrung von 6mm und wird außen durch den Flachschieber angesteuert, der nach den Steuerzeiten des Motors die 6mm Bohrung während des Ansaugtakts öffnet und schließt. Dadurch, dass der Einlasskanal im Betrieb mit Kühlwasser umspült wird, besteht auch keine Gefahr einer zu hohen Temperatur für die O-Ring-Abdichtung des selbigen.

Das Vorderteil des Motors setzt sich aus mehreren Einzelteilen zusammen, die miteinander verschraubt sind. Teilweise wurden die angeschraubten Teile vor dem Lackieren mit einem kleinen Radius verspachtelt, dadurch entsteht der Eindruck eines Gussteils.

Im Vorderteil des Motors befinden sich jeweils zwei Gleitlager aus Rotguss RG-7 zur Lagerung der Kurbelwelle und der Querwelle.

An der einen Seite der Querwelle befindet sich der Nocken, der über eine Kurbel den Einlassschieber bewegt und zugleich über einen Kipphebel das Auslassventil betätigt.

Auf der gegenüberliegenden Seite sitzt das große Riemenrad, welches später im Fahrzeug über einen Flachriemen für den Antrieb des Fahrzeugs sorgt.

Die Querwelle wird durch einen Kegelradsatz von der Kurbelwelle im Übersetzungsverhältnis von 2:1 angetrieben.

Ein weiteres Bauteil, welches ich in meinem Bericht nicht unerwähnt lassen möchte, ist das große Schwungrad. Es hat einen Durchmesser von 262mm und wurde aus einer massiven Scheibe Stahl C-45 herausgearbeitet. Obwohl ich die Herstellung auf einer kleinen Industrie-Drehmaschine vornehmen konnte (Spitzenweite 650mm, Spitzenhöhe 160mm), gestaltete sich das Zerspanen oft als schwierig und meine Drehmaschine kam an ihre Grenzen.

Das Herausfräsen der Zwischenräume für die 5 Speichen erledigte meine kleine CNC-Fräsmaschine. Aber ich musste zum Spannen, sowohl für das Drehen als auch später für das Fräsen, Aufnahmen herstellen, um das große Schwungrad sicher bearbeiten zu können.

Die Kurbelwelle besteht aus 5 Einzelteilen. Der Kurbelzapfen und die beiden Hauptlagerzapfen habe ich mit einer sehr geringen Presspassung und Loctite 648 in die Kurbelwangen gefügt. Die beiden Hauptlagerzapfen hatten im Durchmesser nach dem Zusammenfügen noch ca. 0,5mm Aufmass. Um sie auf genauen Durchmesser zu drehen, befestigte ich gegenüber dem Kurbelzapfen zwischen den Kurbelwangen einen genau auf Länge gefertigten Bolzen, der ohne Spiel zwischen die Kurbelwangen passte und durch reichlich Klebeband gegen ein Herausfliegen während der nachfolgenden Bearbeitung gesichert wurde.

Nun konnten zwischen den Spitzen die beiden Hauptlagerzapfen auf Fertigmaß gedreht werden.

Als Material für den Kolben wählte ich die Legierung AlCuMgPb. Dieses Material lässt sich hervorragend bearbeiten und hat gute Gleiteigenschaften in der Laufbuchse aus Grauguss (GG-25). Den Kolbenring fertigte ich aus dem Automatenstahl-9SMnPb28K. Diese Materialkombination hat sich sehr bewährt.

Ein weiteres anspruchsvolles Bauteil ist der Zylinderkopf, der, ebenso wie der Zylinder wassergekühlt ist. Er besteht wegen der guten Zerspanbarkeit aus dem gleichen Material wie der Kolben und besitzt einen hinteren Deckel, der, gleichfalls wie die Senkung für die Glühkerze, mit einem O-Ring abgedichtet wird.

Die Ventilführung mit dem 45 Grad-Sitz für das Auslassventil besteht aus einem Teil. Sie ist aus Rotguß RG-7 gefertigt und weist außen ein durchgehendes M12X1-Gewinde auf. Sie wurde später bei der Endmontage mit einem Spezialwerkzeug in das entsprechende Innengewinde des Zylinderkopfes geschraubt.

Das Ventil kann sich später im Betrieb des Motors in eine nutförmige Ausfräsung im Zylinderkopf öffnen.

Schwierig war das Bohren des schräg verlaufenden Auslasskanals in den hohlen Bereich der Ventilführung.

Das Vorgehen war wie folgt:

- die Ventilführung (ohne eingesetztes Ventil) in den Zylinderkopf schrauben (mit Spezialwerkzeug festziehen)

- den Auslasskanal bis in den Hohlraum der Ventilführung bohren die

- Ventilführung wieder aus dem Zylinderkopf schrauben

- alles sorgfältig entgraten.

Nun konnte das Auslassventil endgültig in die Ventilführung gesetzt werden.

Bei der nachfolgenden Endmontage in den Zylinderkopf kam ein Dichtstoff (Hylomar) zur Anwendung, der auf das Gewinde und den äußeren Flansch aufgetragen wurde.

Wie schon erwähnt erfolgt die Einlasssteuerung über einen Flachschieber. Ich habe ihn aus Edelstahl hergestellt und er gleitet direkt im Aluminiumgehäuse. Das ganze ist mit einem Deckel, ebenfalls aus Aluminium, verschlossen. In diesem Deckel befindet sich auch die Einlasskanalbohrung, die vom Schieber angesteuert wird.

Bei den Originalmotoren der damaligen Zeit drückten zu Abdichtungszwecken meistens vier Federn den Deckel auf den Schieber.

Ich wählte für meinen Modellmotor allerdings einen anderen Weg: Die Nuttiefe im Schiebergehäuse ist genau an die Dicke des Schiebers angepasst, sodass dieser mit einem minimalen Spiel im Gehäuse gleitet.

Die Schmierung übernimmt hierbei ausschließlich der Ölanteil, der sich im Treibstoff befindet. Hierbei kommt zugute, dass wie erwähnt ein normaler Modellmotorentreibstoff zur Anwendung kommt. Dieser hat einen hohen Ölanteil von ca. 20%.

Die Pleuelstange besteht aus drei Teilen:

- Stange aus Silberstahl

- Kolben

- Kurbelwellenlager aus Aluminium

Das Kurbelwellenlager ist aus Montagegründen zweiteilig. Bei der Montage der beiden Lager ging ich einen für mich neuen Weg: Da bei Verbrennungsmotoren die Pleuelstange generell fast ausschließlich auf Druck belastet wird (beim Verdichten, dem Arbeitstakt und beim Ausstoßen) und nur während des Ansaugtakts minimal auf Zug belastet wird, klebte ich das untere und obere Lager mit Loctite 648 auf die Pleuelstange. Da der Zylinder unten offen ist, wird das Lager für den Kolben in gewisser Weise luftgekühlt und das Kurbelwellenlager durch die Rotation sowieso.

Der Kühlwasserbehälter besteht aus 0,3mm dickem Kupferblech. Da der Deckel des Behälters im Original eine gewölbte Form mit einem Bund hat, stellte ich zu dessen Fertigung ein Drückwerkzeug her und nach einigen Versuchen konnte ich ein brauchbares Exemplar herstellen.

Da das Kühlwasser während des Betriebs wie erwähnt nicht sehr heiß wird, mussten die einzelnen Blechzuschnitte nicht hartgelötet werden. Ich verwendete ein normales Weichlot, was dann auch nach vielen Versuchen zu einem brauchbaren Behälter führte.

Zusammenfassung

Der Motor hat jetzt schon einige Zeit auf dem Prüfstand gelaufen. Er dreht im Standgas schön langsam bei einer Drehzahl von ca. 600-700 Umdrehungen pro Minute und sein markanter knatternder Lauf erinnert sehr an das Original.

Es war für mich ein sehr interessantes Projekt, das sich über viele Monate gezogen hat und auch das eine oder andere Problem aufwarf, aber das schöne Aussehen des Motors und das markante Laufgeräusch lässt die viele Arbeit vergessen.

Hallo,

inwieweit ähneln sich ihr Motor und der von http://www.TS-Modelldampfmaschinen.de? Oder konnten sie die dort angebotenen Rohbauteile nutzen?

Gruß

Kay

Hallo,

Ich habe nicht bei TS Dampfmaschienen nachgeschaut. Es gibt keine gemeinsamen Teile..

Hallo Herr Dr. Stober. Der Motor wird mit Modelltreibstoff betrieben. Der Ölanteil in diesen Treibstoffen liegt bei ca. 18%. Das trägt zu einer Abdichtung des Flachschiebers bei. Der Schieber muß in seiner Dicke angepasst werden.

Hallo Bernhard. Vielen Dank für deinen Kommentar. Ich habe allerdings keine weiteren Infos zu diesem Projekt. Es gibt Zeichnungen die ich für den Bau erstellt habe, ich biete sie allerdings nicht zum Kauf an, es sind auch nicht alle Teile Zeichnerisch erfasst.

Viele Grüße,

Martin

Ich kann ihnen leider keinen Bausatz oder Zeichnungssatz anbieten.

Hallo,

ich habe den Motor nur für mich gebaut. Der Verkauf als Bausatz oder Zeichnungssatz war nicht geplant.

Toller Motor und sehr interessante Beschreibung!!

Vielen Dank für das Kompliment